撕碎机刀片定制是确保设备运行与延长使用寿命的关键环节,需综合考虑以下要点:

一、明确物料特性

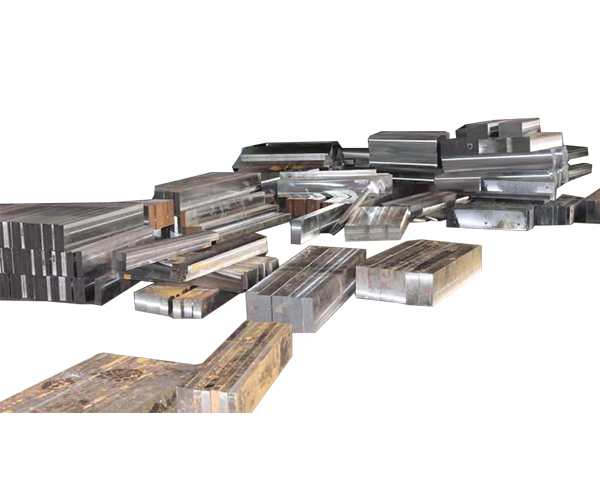

定制前需明确处理物料的种类(如金属、塑料、木材、电子垃圾等)及其特性(硬度、韧性、腐蚀性、含水量等)。例如,粉碎金属需选择高硬度材质(如SKD-11或Cr12MoV钢材),而处理纤维类物料则需锋利刃口设计以防缠绕。

二、科学选材与工艺

1. 材质选择:优先选用耐磨、抗冲击的合金工具钢(如D2、H13)或表面涂层处理(如碳化钨涂层),高腐蚀环境可考虑不锈钢或镀钛工艺。

2. 热处理工艺:通过淬火+回火调控硬度(建议HRC55-62),兼顾耐磨性与抗崩裂能力,避免因硬度过高导致脆性断裂。

3. 结构设计:根据物料特性设计刀刃角度(如30°-45°剪切角)、齿形(、钩齿、狼牙齿)及排屑槽,确保切割效率并减少能耗。

三、适配设备参数

1. 尺寸匹配:提供设备型号或原刀片图纸,确保刀片厚度、孔径、安装间距与转子轴契合,避免因公差导致振动或偏磨。

2. 动平衡检测:大型刀片需做动平衡校准(不平衡量≤5g/cm),防止高速运转时设备异常抖动,降低轴承损耗。

四、供应商评估

1. 加工能力:考察厂商是否具备精密数控磨床、激光切割及热处理设备,确保公差控制在±0.05mm以内。

2. 质量保障:要求提供材质报告(如SGS成分检测)、硬度检测数据及使用寿命承诺,优先选择可提供试机服务的供应商。

五、成本与维护规划

建议采用模块化设计,将刀片分段组合,局部磨损时可单独更换,降低长期维护成本。同时核算单吨物料粉碎成本(刀片成本/处理总量),避纯追求导致频繁更换。

注意事项:定制前建议进行小批量试产,测试刀片在实际工况下的磨损率与碎片均匀度,并根据反馈优化热处理工艺或涂层方案。定期维护时需采用磨刀设备修复刃口,恢复切割性能。